- HOME

- 素形材加工

Metal Processingアルミを中心とした

金属加工に幅広く対応

鋳物

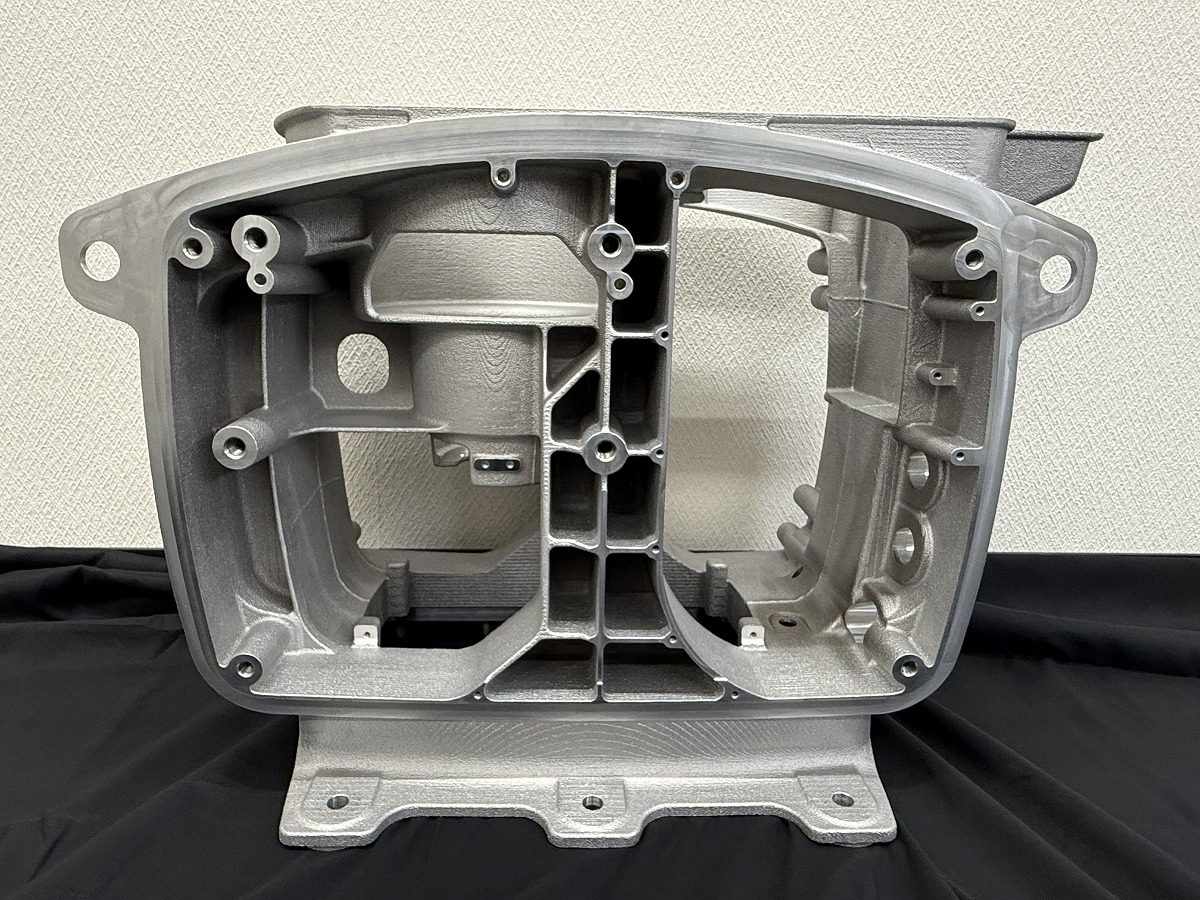

鋳物(砂型鋳造)とは、砂を固めて作る「砂型」に溶融金属を流し込み成形する技法で、複雑な形状を一体で製作できることから、大型部品を含む幅広い産業で利用されています。一方で、切削加工品と比べると寸法精度にばらつきが生じやすく、高精度が求められる機械部品などでは、鋳造後に切削加工を施して精度を確保する必要があります。特に砂型鋳造では表面が粗くなるため、製品によっては仕上げ加工も求められます。

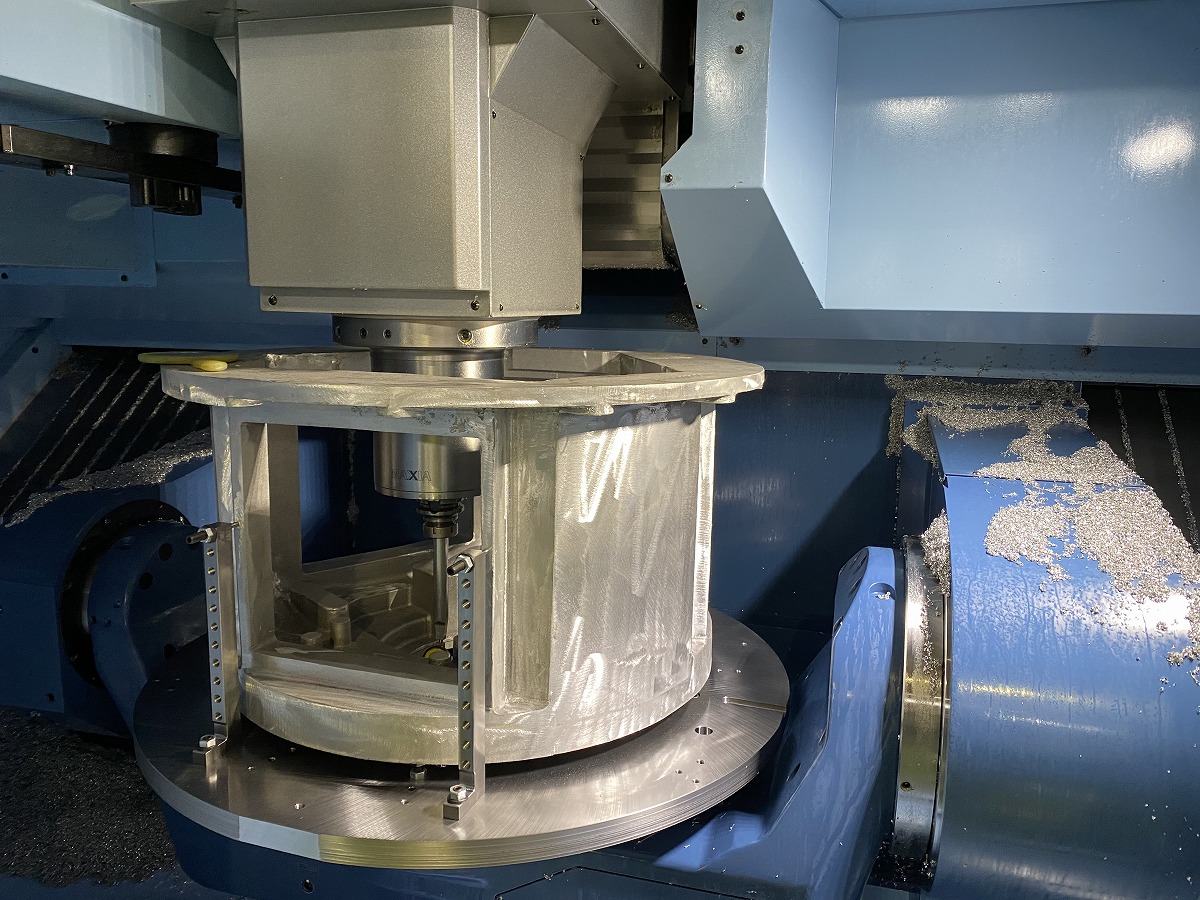

鋳物の切削加工は、鋳造特有の寸法変動や内部欠陥(鋳巣など)に加え、部品ごとに専用治具が必要となることから、金属加工の中でも難易度が高い分野とされています。

当社は60年以上にわたり鋳物加工に取り組み、豊富な治具設計力と加工ノウハウを蓄積してまいりました。近年では5軸加工機を駆使した工程設計により、試作・量産の双方で高度な鋳物加工を実現しています。

職人技術と最新設備が融合した富士精機にぜひお任せください。

ダイカスト

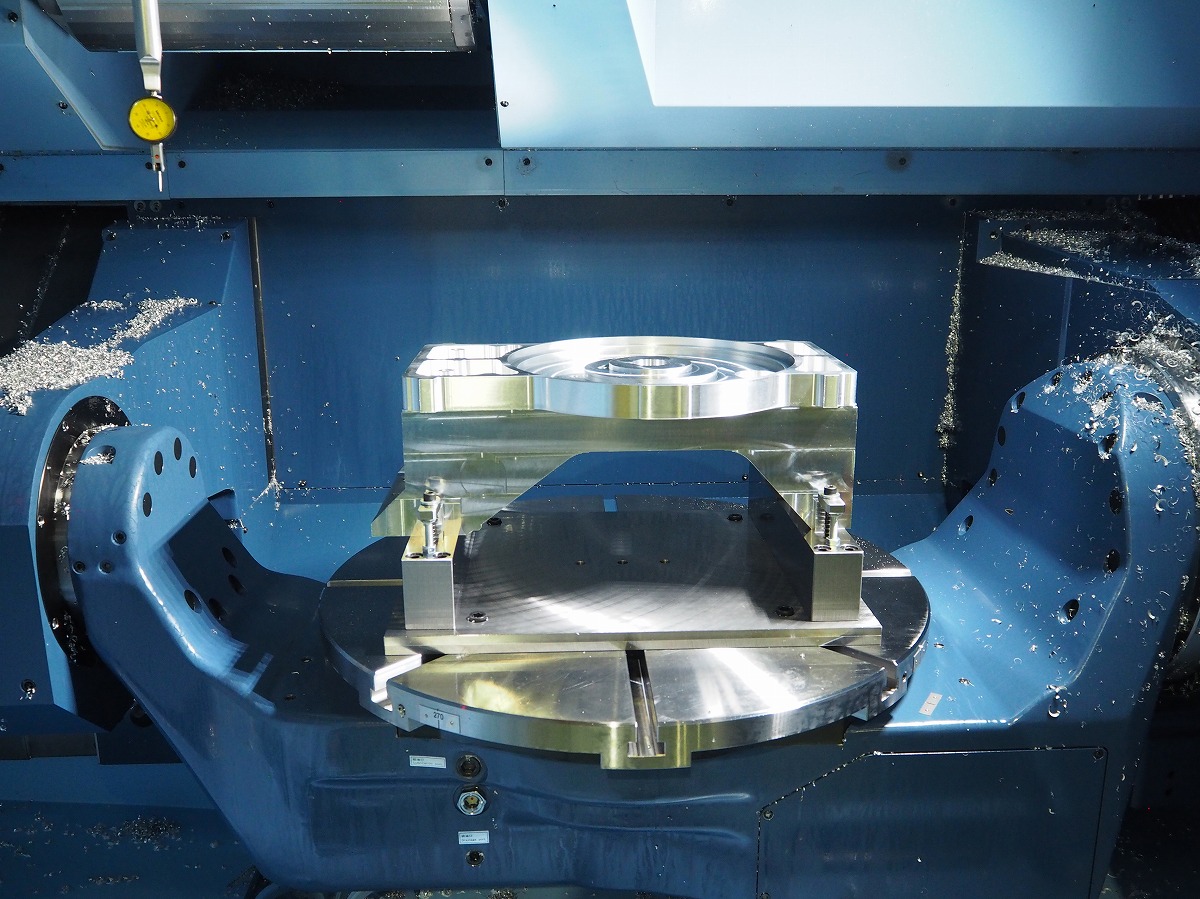

ダイカスト(金型鋳造)は、耐熱合金鋼などでつくられた金型に溶融金属を高圧で注入し成形する鋳造方法です。砂型鋳造に比べ、寸法精度が高く、表面も滑らかで美しい仕上がりになることから、大量生産に適した工法とされています。

とはいえ、ダイカストのみで全ての寸法精度を満たすことは難しく、形状によっては切削加工による仕上げが不可欠です。切削加工自体は鋳物より容易とされますが、鋳巣の管理や加工効率を考慮した治具設計など、安定した品質を実現するには高度なノウハウが求められます。

当社では、自動車向けの数万個規模の小型部品から、船舶・トラックに用いられる数百個単位の大型部品まで幅広い実績を有しており、ダイカスト材のあらゆるサイズ・形状に対応可能です。量産品質と精度の両立を追求し、最適な加工工程で製品をお届けいたします。

鍛造

一方で、自動車のギアや航空機エンジン、防衛装備品のように、高い寸法精度が求められる鍛造品も存在します。当社では、立旋盤や複合5軸加工機などの最新設備を駆使し、鍛造材に対しても高精度な切削加工を行っています。鍛造の強度を活かしつつ、精密加工によって製品価値を高める。それが当社の鍛造加工における強みです。

ロストワックス

ロストワックスとは、ワックス(ろう)で原型を作り、その形状を鋳型へ置き換えて金属を鋳造する精密鋳造方法です。機械加工では成形が難しい複雑な三次元曲面や薄肉形状を一体で製造できることが特徴で、さらにセラミック中子や中子ワックスの使用により、内部構造の自由な設計も可能です。

当社では、主にロケットや防衛装備品向けのロストワックス鋳造品に対して二次加工を行っています。これらの製品は産業特性上、顕微鏡レベルの微細な傷すら許されず、より高度な加工技術と厳格な品質管理体制が求められます。当社は、これら要求水準に応えるための設備・体制を整え、精密部品分野で高い評価をいただいています。

金属3Dプリント

しかし現時点では、造形のみで高い寸法精度を得ることは難しく、多くの場合で二次加工が必要となります。また、造形コスト(造形費・材料費)が高く、量産部品では従来工法に対してコスト優位性を出しにくいのが現状です。

当社では、特に鋳物試作よりも短納期が求められる案件において、金属3Dプリンターを活用しています。長年培ってきた鋳物加工のノウハウを活かし、削り代やチャッキング位置を考慮した3Dデータを事前に設計することで、造形後の二次加工までを見据えた最短リードタイムでの対応を実現しています。

ブロック材

特に、インペラのような複雑形状や高難度部品については、5軸加工機を活用し、高精度な加工を実現しています。一体削り出しによる高い信頼性と、迅速な納期対応を両立していますので、ぜひご相談ください。