- HOME

- 素材及び塗装手配

素材及び塗装手配Material Arrangement

Supplychain素材手配から最適工程をご提案

素材手配

当社は、鋳物・グラビティ・ダイカスト部品を中心に、日本全国の30社以上の素材メーカー様と協業しています。形状、精度、コスト、数量などの条件に応じて、最適な工法を選定し、お客様に最適な素材提案を行っています。

特に鋳造品においては、その特性上、品質のばらつきや鋳巣の発生が避けられない場合があります。しかし、当社が中間工程である加工を担い、工程全体を管理することで、安定した品質と高精度な製品を実現しています。

各種素材のメリットやデメリットなどについては、下記の Proposal をご参照ください。

特に鋳造品においては、その特性上、品質のばらつきや鋳巣の発生が避けられない場合があります。しかし、当社が中間工程である加工を担い、工程全体を管理することで、安定した品質と高精度な製品を実現しています。

各種素材のメリットやデメリットなどについては、下記の Proposal をご参照ください。

塗装手配

当社では、特殊工程に位置付けられる表面処理・塗装加工についても、信頼できる協力会社様と連携し、幅広いニーズに対応しています。

RoHS対応をはじめ、化成処理、アルマイト、化成皮膜処理、各種塗装(溶剤・粉体)、含浸処理など、多様な表面処理の実績があります。

最終工程となる塗装においては、当社が品質管理の責任を担い、品質マネジメントに基づく外注監査を行うことで、安定した品質の製品を提供しています。

RoHS対応をはじめ、化成処理、アルマイト、化成皮膜処理、各種塗装(溶剤・粉体)、含浸処理など、多様な表面処理の実績があります。

最終工程となる塗装においては、当社が品質管理の責任を担い、品質マネジメントに基づく外注監査を行うことで、安定した品質の製品を提供しています。

治具設計

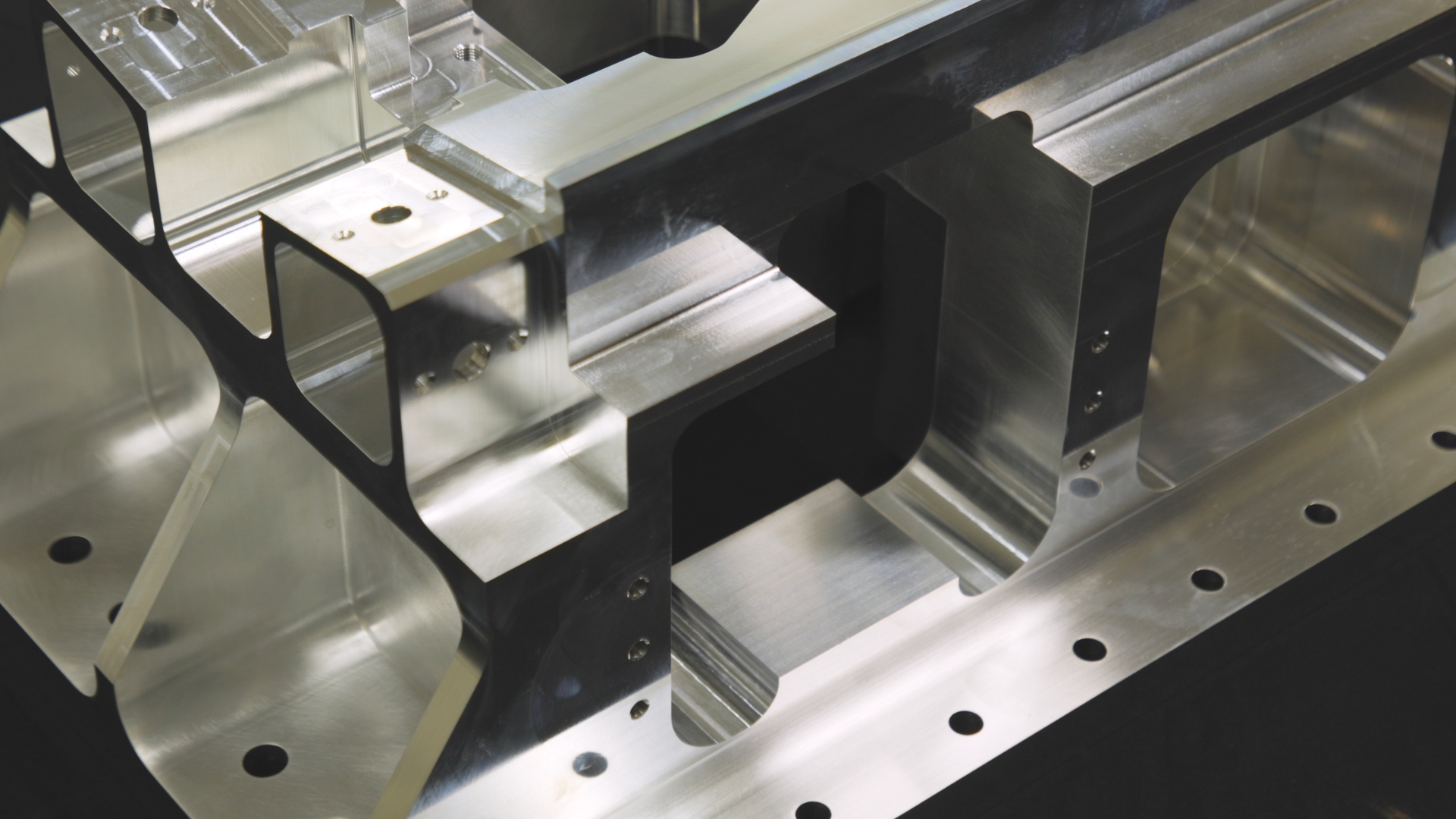

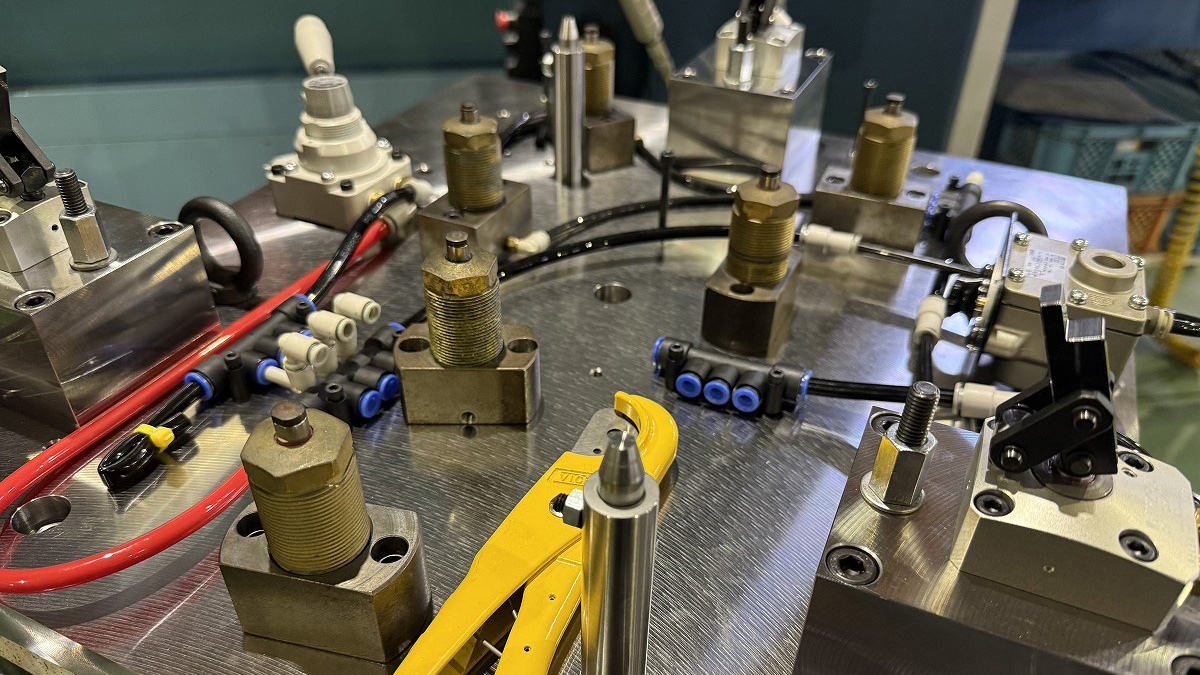

当社では、治具の設計・製作をすべて自社で行っているため、急な仕様変更にも柔軟に対応することが可能です。

試作分野では、専任の治具チームを設けており、各鋳物メーカーの特性を踏まえた治具を短納期で製作。一度限りの試作でも高い精度を実現できる体制を整えています。

量産分野では、加工機の選定や工程設計を踏まえたうえで、安定品質と生産効率を両立する治具を製作。多数個取り治具、5軸加工対応治具、圧力検査治具など、多様なノウハウを蓄積しています。

試作分野では、専任の治具チームを設けており、各鋳物メーカーの特性を踏まえた治具を短納期で製作。一度限りの試作でも高い精度を実現できる体制を整えています。

量産分野では、加工機の選定や工程設計を踏まえたうえで、安定品質と生産効率を両立する治具を製作。多数個取り治具、5軸加工対応治具、圧力検査治具など、多様なノウハウを蓄積しています。

Proposal納期・精度・コスト・量産化を

総合判断し、ご提案

削り出し

メリット

超短納期&高精度の加工が可能

- 素材を作らないため、加工会社のみで完結し、超短納期を実現

- インペラ等、削り出し加工しか再現できない製品もある

デメリット

-

ブロック材からの削り出しのため、全体の60%以上が、ロスとなる

- 加工時間が長いため、1個あたりの単価は高くなる

小型部品、及び、1~2個の製品向き

- 試作

- ロケット

- 半導体製造装置

- 医療

- 防衛

金属3Dプリンター

メリット

短納期&複雑な形状を再現可能

- 従来の加工方法では時間や手間がかかる複雑な形状も対応可能

- 型を作らないため、比較的短い時間で高精度に造形することが可能

デメリット

-

材料費が高いため、全体のコストは未だ割高となる

- 出力時間が長いため、大量生産は難しい

- 積層のため外観が粗い

2~3個の製品向き(形状都合)

- 試作

- 防衛

鋳物(砂型鋳造)

メリット

短納期&高精度な加工が可能

- 木型を作成するため、小規模量産にも対応可能

- 精密加工を加えるため、機能面で必要な精度は確保可能

デメリット

- 数十万円以上の木型費が発生する

- 鋳物によってバラつきがあるため、加工の難易度が高い

4個以上の試作、又は、少規模量産向き

- 試作

- 船舶

- トラック

- ロボット

- 航空

- 防衛

ダイカスト

メリット

大量生産可能

- 金型を作成するため、大量生産が可能

- 初期費用を除けば、単価を下げることができる

デメリット

-

数百万円以上の金型費が発生する

-

ダイカストの性質上、ピンホールが発生するため、管理が煩雑

月産数千個以上の大量生産向き

- 二輪自動車

- 四輪自動車

- トラック

- 電子部品